概要

前回のコラム「システム運用設計」というテーマに引き続き、今回からは「運用設計を考える」というテーマで再度、連載をいたします。今回は、皆さんからのご意見やご質問なども受けながら、トヨタ生産方式の考え方も織り込んで、運用設計について考えていきます。

皆様こんにちは。伊藤です。

2012年8月から1年間、私は本サイトで 「システム運用設計で必要なこと」 というテーマでお話してまいりました。その際の主要なテーマは、「障害対応は、システム運用の本来の業務ではない」ということでした。ところで、ご承知のように私は製造業に勤務しています。今回のシリーズではその「ものづくり」の着眼点を、システム運用などの改善に適用した事例をご紹介してまいりました。

さて「運用設計を考える」第5回目は、「品質は工程でつくり込む」という言葉から紐解きたいと思います。

「品質は工程でつくり込む」とは

弊社で「ムダ」と呼んでいるものの中に、「不良をつくるムダ」というものがあります。これは、不良自体のムダだけでなく、本来不必要な修正等の作業をするムダもこう呼びます。不良をつくるムダは、正常な物の流れを乱して、良品の生産性にも大きな影響を及ぼします。人や機械によるミスは不良を発生させ、不良の発生はクレームとなります。クレームを減らすために検査員を増やすやり方は不良対策の要因には結び付きません。品質は工程でつくり込み、悪いものは造らない、次の工程に流さない活動が必要となるわけです。このことを「品質は工程でつくり込む」と呼んでいます。

検査を行って、工程の品質を確認することは、製品に付加価値を付けるものではありません。適切な工程や作業手順と、良いものしか後工程に流さないことにより、究極的には検査レスを目指します。このためには、各作業工程で、「自工程完結」していることが必要となるわけです。「後工程はお客様」という言葉も同じような意味を持っています。

さて、我々は、最近この「自工程完結」という言葉を使っています。これは、「品質は工程でつくり込む」を確実に実践するために、科学的アプローチを加え、「仕事の良し悪しをその場で判断できること」を目指してスタートした活動です。

「自工程完結」という活動とは、生産ラインの作業者それぞれが受け持つ「工程」において、その工程で要求される品質や要求事項(例えば、取り付けボルトが規定の締め付けトルクで締め付けてあること、寒冷地仕様など、仕向け先に合った正しい部品がとりつけられていることなど)を、その工程のなかで間違いなくつくり込むため、ポイントとなる条件や手順を探って行き、個人スキルに頼らず作業要領の中で明示し、不良品を後工程に送らないこと(=自工程完結)をめざした工程改善活動のことです。

言葉の定義としては、品質、納期を守って製品を作り続けるため、自分の担当する工程=自工程で、その工程で要求されている品質や、納期を守るため、作業要領書を中心にして、自分の作業内容や、使用する工具のコンディション、組み付ける部品の状態などといった、工程の環境与件=良品条件 と 自分の工程でのものづくり品質や納期が、要求に応えているかどうかを判断するものさし=良品状態 を決め、良品条件、良品状態を自分で確認しつつ作業を行う=完結させる ことをいいます。

そしてこれらの良品条件、良品状態を作業の手順の中できっちり表し、作業できることが重要で、場合によってはそのために、その部品の設計を変更することまで行われます。

例えば、自動車には様々な配線が取り回されており、様々なコネクターで結合されています。このコネクターは、一般にオス側とメス側があって両者を差し込んで組みつけていきます。これがしっかり結合されていないと、接触不良が発生し、例えばブレーキランプが点燈しないとか、ウィンカーが点滅しないなどの重大な不具合が発生してしまいます。完成した車を検査してこのような不具合が発見された場合、膨大なコネクターのどこで接触不良があるのかを調べるのは大変な労力が必要となります。また、当初はいいのですが、徐々にゆるんでしまってお客様のところで不具合を起こすこともあります。

この「コネクターがしっかり結合されている」ことは、良品状態ではありますが、どのように「しっかり結合される」工程にすればよいのでしょうか。これに対して、現在のコネクターは、正規の結合位置まで差し込まれたら、「カチッ」という音がするように設計されています。従って作業手順としては、「カチッ」と音がするまで差し込む ことが 良品条件 となっているのです。「音がする」という明確な条件を示すことで個人スキルに頼るあいまいさを取り除いているのです。

情報システムにおける「自工程完結」

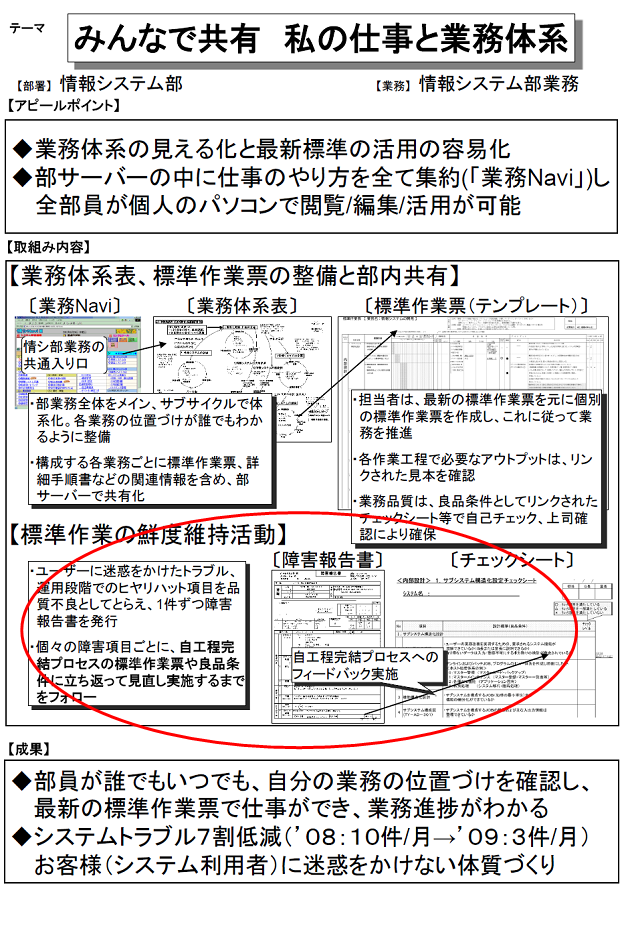

図1.情報システムでの自工程完結

(クリックして拡大)

弊社が属するトヨタグループでは、事務作業の品質向上と生産性向上を図るために、生産現場に留まらず、事務系社員の業務にもこの考えをあてはめ、事務の「自工程完結」活動と呼んで社内展開しています。

弊社においても同様に「自工程完結」活動を、ものづくりの現場から会社全体へと拡大展開してきています。

情報システム部においては、開発、運用、マネジメントなどの部署でそれぞれの業務を個別工程に細分化し、工程ごとの要領、良品条件、良品状態を作成してきました。

システム開発では、従来は開発手順や要領などはありましたが、毎回異なるシステムを開発する関係もあり、大きな流れと基本的な考え方に留まっていました。そのため、各開発者が、たとえば詳細設計の段階でバッファサイズを検討する場合、どれだけの余裕を持たせるかなどは個人の経験、裁量に頼っている状態でした。このような状態の中に「自工程完結」の考え方を持ち込み、各工程で関係者が集まった小集団活動などにより、作業単位ごとの「良品条件」「良品状態」などを決めていきました。

私が運用部署において障害対応から障害低減へといった活動を行いはじめたのは、ちょうどこのようなタイミングだったのです。

システム障害が発生した ということは、まさしくシステム本体や運用が「良品状態」になっていない ということです。

それまで障害が発生した場合、障害報告書は作成していましたが、その後処理としては、障害対策、再発防止で終わっていました。これについて、障害報告書を見直して、「自工程完結」という枠を追加いたしました。

このことにより、発生した障害について、運用手順の悪さやミスなのか、それともシステム開発のプロセスのどこかのステップで押さえるべきだったのかを明らかにすることを義務付けました。そして、その障害の要因となった工程での良品条件を見直し、修正、追加することによって、自工程完結活動で整備した手順、要領類を常に新陳代謝させるのに役立つ流れをつくりだせました。

この活動の結果、障害が発生したシステムだけでなく、新たに開発するものや、変更するシステムでも障害が発生しないよう、システム開発・運用プロセスの自工程完結がレベルアップし、継続的にシステムの品質向上が図れるサイクルを構築することができました。(図2)

ところで、我々の「標準作業(=作業要領や良品条件、合格基準)」とは、常に見直し、修正、改善を織り込んでいくためのツールであるということをご理解いただきたいと思います。

ずっと同じ「標準作業」で仕事をしている ということは、仕事のやり方が改善されず硬直化した工程であることを意味します。ただし、はじめから完璧な「標準作業」を作成しようとすると時間や調査も必要になりますが、まずは現状の作業のやり方を文字や絵によって明確にし、様々な気づきや問題の発生などのたびに、その内容を見直していくことで、時間をかけずに必要な条件を織り込むことができます。また、このようなやり方により、環境与件などの変化にも柔軟に対応できる工程を維持することができるのです。

次回予告

次回は、 運用設計を考える 第6回(最終回) となります。

今回のシリーズでは、システム運用を、通常の「ものづくり」の業務と比べるというアプローチで様々なお話をさせていただいてきました。皆様からも、励ましや、さらに理解を深めたいなどのお便りをいただき、大変励みになっておりました。私自身も文章にすることで、あらためて考えを整理する、よい機会となりました。

ものづくりの現場では、システム運用や開発に活かせる様々な着眼点がございます。次回は、できれば皆さんからのご意見やご質問に応えたいと思います。

皆様のご意見、ご質問、ご提案などを、ぜひお寄せください。

連載一覧

筆者紹介

伊藤 裕 (いとう ゆたか)

トヨタ車体株式会社 情報システム部 ITマネジメント室 参事補

自動車製造業でのシステム管理、運用部門の管理者をはじめ、IT予算管理、J-SOX、セキュリティ対策対応など、企業の情報システムにおける様々な経験をもつ。

コメント

投稿にはログインしてください